LE LAME

La forgiatura è la prima fase di lavorazione dell’acciaio per ottenere le lame. Di qualsiasi foggia o dimensione esse siano.

Tecnicamente è una fase di lavorazione per cui si producono deformazioni plastiche tramite l’utilizzo di magli o presse.

Tecnicamente è una fase di lavorazione per cui si producono deformazioni plastiche tramite l’utilizzo di magli o presse.

Come prima cosa all’interno della forgia (da cui il termine forgiatura) il fuoco viene ravvivato tramite un mantice.

In un secondo tempo una lama sbozzata viene messa ad arroventare sui carboni ardenti della forgia.

In un secondo tempo una lama sbozzata viene messa ad arroventare sui carboni ardenti della forgia.

Lo sbozzo della lama viene poi modellato con il martello sull’incudine.

Lo sbozzo della lama viene poi modellato con il martello sull’incudine.

Una volta modellata la barra d’acciaio viene resa incandescente per poi essere martellata per fargli assumere la forma di una lama.

Tale procedimento può essere ripetuto più e più volte per realizzare lame particolarmente tenaci.

La tempra

Per rendere l’acciaio nello stesso tempo resistente e flessibile, adatto cioè a mantenere il taglio è però indispensabile l’operazione di tempra.

La lama arroventata al color bianco, viene immersa rapidamente in olio o acqua (a seconda del tipo di acciaio).

Il rinvenimento

Con questo procedimento acquista durezza, ma diviene fragile e per evitare tale inconveniente, la lama viene riscaldata nuovamente procedendo poi ad un nuovo raffreddamento nel liquido più adatto.

Detto trattamento termico, consistente in un riscaldamento seguito da un raffreddamento a velocità controllata per ridurre l’eccessiva durezza acquisita con la tempra, viene chiamato rinvenimento.

La bonifica

Il trattamento di tempra più rinvenimento prende il nome di bonifica.

LA SPADA DA UNA MANO E MEZZA

Si presume che la spada maggiormente diffusa nel periodo medievale durante il quale è stato redatto il “Flos Duellatorum” fosse la spada ad una mano e mezza.

Si presume che la spada maggiormente diffusa nel periodo medievale durante il quale è stato redatto il “Flos Duellatorum” fosse la spada ad una mano e mezza.

Veniva definita da “una mano e mezza” (talvolta detta anche “bastarda”) la spada che poteva essere usata con una mano o con due.

È una spada del peso di circa 1,5 – 1,8 chilogrammi ed una lunghezza di circa 113-120 cm.

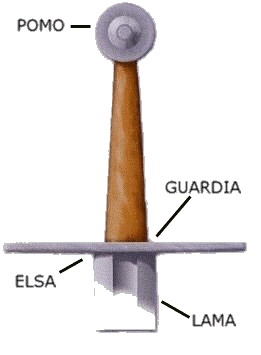

La spada medievale è composta da quattro parti: la lama, l’elsa, il manico ed pomolo. La lama si divide in lama e codolo. Il codolo è la parte terminale che rappresenta l’anima dell’impugnatura ed al quale è fissato il pomolo.

I tre elementi che costituiscono l’impugnatura (elsa – manico – pomolo) vengono fissati al codolo della lama. Il periodo, l’uso e l’arte hanno prodotto diversi tipi di elsa, pomolo ed ovviamente impugnatura e lama.

Il periodo, l’uso e l’arte hanno prodotto diversi tipi di elsa, pomolo ed ovviamente impugnatura e lama.

L’elsa poteva avere un design dritto od arcuato, liscio, rotondo od ottagonale, mentre il manico è genericamente in legno rivestito di pelle o filo d’acciaio intrecciato.

Il pomolo

Il pomolo è molto importante in quanto oltre a classificare artisticamente la spada, ha il compito importantissimo di bilanciare l’arma che deve avere il baricentro a quattro o al massimo 6 dita dall’elsa. La leggenda dice che nel pomolo si fondevano le reliquie dei Santi.

I vari elementi sono assemblati e la parte eccedente del codolo viene scaldata a fuoco e ribattuta sul pomo.

La lama

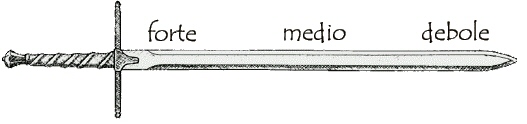

Dal punto di vista dell’uso nella scherma medievale, la lama viene divisa in tre parti o gradi: il forte, il medio ed il debole. Il termine “forte” deriva dal fatto che è la parte più robusta della lama tanto che ci sono spade irrobustite in questa parte dal “ricasso”. Il forte viene utilizzato prevalentemente per le parate. Il medio è preposto all’incrocio con la lama nemica ed il debole serve a ferire di punta e spesso era l’unica parte veramente affilata della spada.

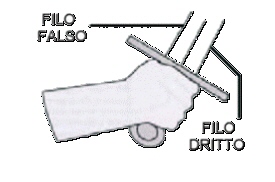

Il filo rivolto rivolto verso l’avambraccio della mano che impugna l’arma si dice filo falso, quello invece rivolto verso le nocche si chiama filo dritto.

L’impugnatura (o manico)

L’impugnatura della spada è un fatto soggettivo, come in alcuni casi la stessa fabbricazione, che doveva seguire alcune caratteristiche che ne permettevano la forgiatura “a misura”. In questo caso le dimensioni, il peso, il bilanciamento, il disegno erano scelte in funzione di colui che la doveva utilizzare.

DAGHE E PUGNALI

Con la caduta dell’Impero Romano si verifica una rapida decadenza dei pugnali, sostituiti da coltelli come lo scramasax germanico, un coltello a lama singola lunga almeno 10 cm., appuntito, usato sia come utensile e coltello da caccia sia per difesa dal V al X secolo.

In questo periodo non c’è un confine netto tra lo scramasax e le spade ad un solo filo chiamate sax o sax lungo.

In questo periodo non c’è un confine netto tra lo scramasax e le spade ad un solo filo chiamate sax o sax lungo.

Un altro coltello dei “secoli oscuri” è il seax, sempre a lama singola, a volte col bordo posteriore appuntito (secoli X e XI), spesso troppo corto per essere usato per difesa, soprattutto in un’epoca in cui viaggiare armati era normale.

Col XIII e soprattutto col XIV secolo inizia una rinascita dei pugnali, e in primo luogo di pugnali a lama stretta, usati per penetrare le maglie della cotta di ferro, o comunque l’armamento difensivo dell’avversario.

Bisogna però aspettare fino al XV secolo per poter avere un’idea più precisa di quale fosse l’antica arte del pugnale e della daga in Europa.

GLI ACCIAI

Un po’ di storia

In Europa l’unica tecnica di forgiatura nota fino al XVIII secolo fu quella dell’acciaio a pacchetto, unica a permettere di controllare il tenore di carbonio del metallo.

Per secoli, l’unico modo di ottenere del buon acciaio in Europa fu quello di usare ferro delle miniere svedesi, particolarmente puro e privo di zolfo e fosforo, e usarlo per confezionare acciaio a pacchetto con altro ferro o ghisa più ricca di carbonio.

Era un metodo estremamente costoso, e non si potevano creare pezzi molto grandi: al massimo grandi come la lama di una spada.

Nel 1740 in Inghilterra viene riscoperta la tecnica dell’acciaio al crogiolo, dando inizio alla rivoluzione industriale.

La produzione di acciaio aumenta vertiginosamente e si scatena una serie di innovazioni per ottenere metallo sempre migliore e con caratteristiche sempre più varie.

La prima di queste fu la scoperta che “cucinando” il carbone (scaldandolo in assenza di ossigeno, facendo così evaporare lo zolfo e ottenendo il carbone “cooked” o coke) si poteva ottenere dell’acciaio migliore, perché privo di impurità dannose: successivamente venne introdotto l’altoforno, che consentiva di bruciare, tramite una corrente di ossigeno e l’aggiunta di calcare, le impurità del minerale e permetteva di variare a volontà il tasso di carbonio; per ultimo, il convertitore Bessemer permise di ottenere acciaio a partire dalla ghisa e bruciando via le impurità e il carbonio in più, permettendo di sfruttare gli altiforni in regime costante per produrre ghisa da convertire.

Nel 1913 viene poi scoperto l’acciaio inossidabile, scoperta che diede vita alla più importante famiglia di acciai attualmente noti.

Acciaio Wootz

Il primo tipo di acciaio di cui si ha notizia, fabbricato in India almeno dal 300 dopo Cristo (ma alcuni lo fanno risalire al 200 a.C.); il suo nome è la versione anglicizzata del nome indù dell’acciaio (ukku). Veniva preparato in crogioli chiusi sigillati, che contenevano minerale di ferro, carbone e vetro. I crogioli venivano poi messi alla fiamma e riscaldati: il ferro fondeva, arricchendosi di carbonio, e il vetro assorbiva le impurità man mano che fondeva, galleggiando sulla superficie. Il risultato era un acciaio ad alto tenore di carbonio e di elevata purezza. Questa tecnica si diffuse molto lentamente, arrivando nei paesi confinanti solo nel 900 d.C. circa. La tecnica indiana mise molto tempo ad arrivare in Europa, dove divenne nota solo a partire dal XVII: ma nessuno qui seppe ripetere la manifattura dell’acciaio Wootz per un altro secolo.

Il primo tipo di acciaio di cui si ha notizia, fabbricato in India almeno dal 300 dopo Cristo (ma alcuni lo fanno risalire al 200 a.C.); il suo nome è la versione anglicizzata del nome indù dell’acciaio (ukku). Veniva preparato in crogioli chiusi sigillati, che contenevano minerale di ferro, carbone e vetro. I crogioli venivano poi messi alla fiamma e riscaldati: il ferro fondeva, arricchendosi di carbonio, e il vetro assorbiva le impurità man mano che fondeva, galleggiando sulla superficie. Il risultato era un acciaio ad alto tenore di carbonio e di elevata purezza. Questa tecnica si diffuse molto lentamente, arrivando nei paesi confinanti solo nel 900 d.C. circa. La tecnica indiana mise molto tempo ad arrivare in Europa, dove divenne nota solo a partire dal XVII: ma nessuno qui seppe ripetere la manifattura dell’acciaio Wootz per un altro secolo.

Acciaio di Damasco

Poco dopo l’anno mille, la tecnica indiana del wootz arriva in medio oriente, dove viene ulteriormente raffinata e dà origine all’acciai Damasco, estremamente resistente e flessibile, con cui furono forgiate le spade che affrontarono i crociati europei: la qualità di quelle armi era tanto alta che l’acciaio Damasco divenne mitico in Europa, e nacquero voci sulle sue proprietà straordinarie: si diceva che una spada fatta di acciaio Damasco potesse tagliare la roccia, e venire arrotolata attorno ad un uomo per poi tornare dritta come prima, e non perdesse mai il filo.

Poco dopo l’anno mille, la tecnica indiana del wootz arriva in medio oriente, dove viene ulteriormente raffinata e dà origine all’acciai Damasco, estremamente resistente e flessibile, con cui furono forgiate le spade che affrontarono i crociati europei: la qualità di quelle armi era tanto alta che l’acciaio Damasco divenne mitico in Europa, e nacquero voci sulle sue proprietà straordinarie: si diceva che una spada fatta di acciaio Damasco potesse tagliare la roccia, e venire arrotolata attorno ad un uomo per poi tornare dritta come prima, e non perdesse mai il filo.

Con ogni probabilità, la tecnica del Wootz venne raffinata in modo da far assorbire il carbonio soprattutto ai bordi della spada, mantenendo la sua anima centrale relativamente dolce. In questo modo si otteneva una spada flessibile e che sopportava gli urti senza rompersi, ma al tempo stesso dalla lama molto dura che manteneva un filo tagliente per molto tempo. Le variazioni nel tenore di carbonio fra il filo e il centro della spada creavano in superficie un bel disegno ondulato, dal cui l’aggettivo damascato.

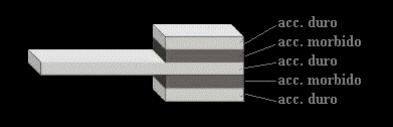

Acciaio a pacchetto

Consiste nel creare un pacchetto di strati alternati di ferro dolce e ghisa, fatti rammollire e poi martellati insieme per saldarli e far diffondere il carbonio dalla ghisa al ferro dolce, in modo da ottenere la percentuale di carbonio desiderata. Una volta saldati gli strati del pacchetto, si taglia la barra e la si piega su se stessa, ripetendo il processo: in questo modo si possono creare barre di centinaia di strati sottilissimi. È stato per secoli l’unico modo noto, al di fuori dell’India, per ottenere l’acciaio, ed è un processo la cui riuscita dipende moltissimo dalla capacità e dall’esperienza del fabbro: è molto difficile ottenere due volte lo stesso risultato con questo metodo.

È un processo molto lento, ed è anche molto costoso: per un Kg di acciaio sono necessari circa 100 Kg di combustibile. Inoltre è impossibile ottenere con questo metodo pezzi molto grandi o di forma complessa.

È un processo molto lento, ed è anche molto costoso: per un Kg di acciaio sono necessari circa 100 Kg di combustibile. Inoltre è impossibile ottenere con questo metodo pezzi molto grandi o di forma complessa.

Durante il Medioevo in Europa, all’incirca dal V secolo al XVI secolo, la tecnica dell’acciaio a pacchetto fu dimenticata. Venne riscoperta con il Rinascimento, e in quel periodo molti si convinsero che il mitico acciaio Damasco di cui i crociati raccontavano meraviglie non fosse altro che un tipo di acciaio a pacchetto: ma le analisi delle nervature visibili nei due tipi di acciaio ha reso evidente che non è così.

Acciaio al crogiolo

Nel 1740 Benjamin Huntsman, a Sheffield riscoperse la tecnica dell’acciaio al crogiolo: dopo anni di esperimenti in segreto, mise a punto una fornace in grado di raggiungere i 1600 ºC in cui metteva una dozzina di crogioli di argilla, ciascuno con 15 Kg di ferro, che veniva portato lentamente al calor bianco: a questo punto si aggiungevano pezzi di ghisa, che lasciati a fondere aggiungevano al materiale il carbonio necessario: dopo tre ore circa l’acciaio veniva colato in lingotti.

Fu una rivoluzione: nel 1740, Sheffield produceva circa 200 tonnellate di acciaio all’anno; un secolo dopo ne produceva 80.000, la metà di tutta la produzione europea, ed era la più grande città industriale d’Europa. Questo modo di produrre l’acciaio restò il migliore fino all’arrivo del convertitore Bessemer permetteva di ottenere acciaio di pari qualità ad una frazione del costo.

Acciaio Bulat

Fu inventato da Pavel Petrovich Anosov, dopo anni di studi sulla perduta arte dell’acciaio damasco di cui Anosov voleva riscoprire il segreto. Alla fine le sue ricerche lo portarono ad un risultato che anche se non era l’acciaio Damasco, senz’altro permetteva di ottenere un materiale di qualità superiore. In pratica, l’acciaio Bulat (dalla parola persiana pulad, acciaio) era un acciaio stratificato, ottenuto raffreddando molto lentamente la massa fusa e dando il tempo al carbonio di concentrarsi in strati diversi: in questo modo il metallo finale consisteva di molti strati di ferrite (acciaio dolce) e cementite (acciaio duro).

La cementite però è instabile a temperature fra 600 ºC e 1100 ºC e tende a scomporsi in ferrite e carbonio, e quindi la lavorazione a caldo di questo tipo di acciaio era molto delicata, perché poteva perdere le sue caratteristiche. Come l’acciaio al crogiolo, anche il processo Bulat venne soppiantato dal convertitore Bessemer, che produceva acciaio altrettanto buono ma più economico.

FONTI:

- Per le immagini nel paragrafo “La spada da una mano e mezza” si ringrazia la cortese concessione della Società d’Arme dell’Aquila

Ricerca a cura di Jacopo Baini